¿QUÉ ESTÁS BUSCANDO?

En la producción de bolsas de válvula tejidas de PP, la máquina para fabricar bolsas, como equipo terminal principal, determina directamente la tasa de calificación del producto, la eficiencia de producción y el costo total. Xiamen Gachn Group, con más de diez años de experiencia en la industria, ha desarrollado de forma independiente... Máquina para fabricar bolsas de válvula FK008-ⅢGracias a su tecnología patentada, configuración inteligente y rendimiento estable, se ha convertido en la opción preferida en más de 50 proyectos en todo el mundo. Hoy, hemos recopilado las 10 preguntas más frecuentes de nuestros clientes, ofreciendo un desglose completo de las principales ventajas y los puntos clave de uso de este equipo, desde sus parámetros técnicos hasta sus aplicaciones prácticas.

I. Configuración y rendimiento del núcleo: estos parámetros clave afectan directamente la eficiencia de la producción

P1: ¿Qué especificaciones de bolsas de válvula puede producir la FK008-III? ¿Cuáles son sus aplicaciones?

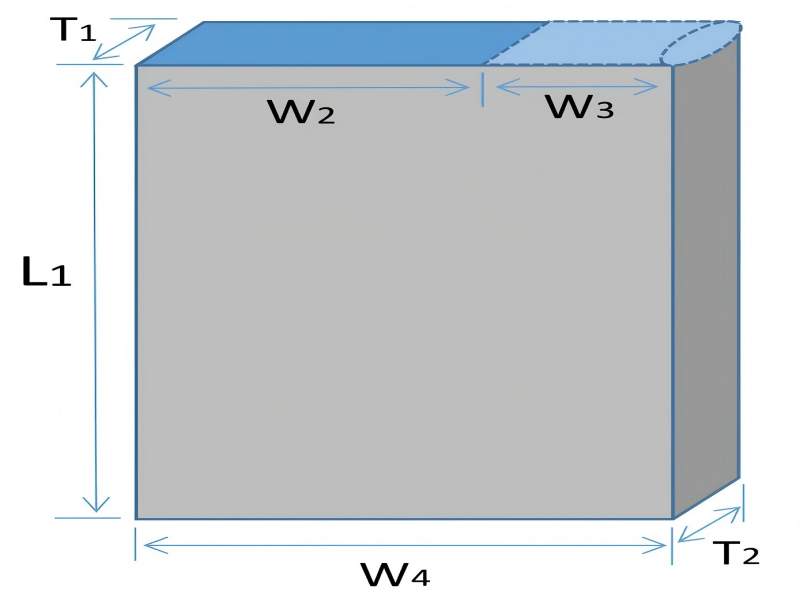

R: Este equipo produce principalmente bolsas de válvula con revestimiento de una sola capa de tejido de PP, con capacidades de 10 a 50 kg. Sus especificaciones son las siguientes: ancho de bolsa (An) 300-620 mm, ancho de válvula interior (An) 80-200 mm, ancho de válvula exterior (An) 130-300 mm y largo de bolsa (L) 360-750 mm, satisfaciendo así las necesidades de envasado de industrias como la química, el cemento, los cereales y los materiales de construcción. Actualmente opera de forma estable en mercados internacionales como Uzbekistán y Arabia Saudita, así como en proyectos a gran escala en las provincias de Jiangxi, Guizhou y Fujian (China), adaptándose a las características de la materia prima y los estándares de producción de diferentes regiones.

P2: ¿Cuál es la eficiencia y estabilidad de producción del equipo? ¿Es capaz de operar de forma continua?

R: La FK008-Ⅲ alcanza una velocidad de producción estable de 110-120 piezas/min. Equipada con un sistema de servocontrol completo y componentes de marcas de renombre internacional (PLC Schneider, rodamientos NSK, etc.), el error dinámico es inferior a 0,01 mm, lo que garantiza un sellado uniforme y dimensiones precisas incluso a altas velocidades. El equipo funciona en un amplio rango de temperaturas, de -20 °C a 60 °C. Su diseño resistente al polvo y a las fluctuaciones de voltaje permite una tasa de fallos inferior al 0,5 %, lo que permite 30 días de producción continua sin interrupciones, lo que la hace especialmente adecuada para la producción en masa a gran escala.

P3: En comparación con las máquinas para fabricar bolsas comunes, ¿cuáles son sus ventajas en el control de costos?

R: Las principales ventajas se concentran en dos aspectos: ahorro de materia prima y optimización del consumo energético:

1. Tecnología patentada de sellado inferior: Al utilizar película de una sola cara y un diseño de solapamiento inferior estrecho, se ahorra $1 en costos de materia prima por cada 500 bolsas producidas. Una línea de producción con una capacidad anual de 30 millones de bolsas puede ahorrar $60,000 al año.

2. Sistema inteligente de ahorro de energía: la tecnología de conversión de frecuencia vectorial reduce el consumo de energía del motor entre un 10% y un 30%, ingresa automáticamente al modo de suspensión durante el modo de espera y aumenta de forma inteligente el voltaje bajo carga alta, ahorrando decenas de miles de yuanes en costos de electricidad al año.

3. La inspección visual con IA reemplaza el trabajo manual: un operador puede gestionar de 3 a 4 máquinas simultáneamente, lo que reduce los costos laborales entre 240.000 y 360.000 yuanes por línea de producción al año.

II. Innovación tecnológica y patentes: Estas tecnologías de vanguardia solucionan los problemas de la industria.

Q4: ¿Qué es la bolsa triangular patentada ¿Tecnología de apertura? ¿En qué es superior a los diseños tradicionales?

R: Esta es la principal innovación de Gachn. Logra la formación de la abertura de la bolsa mediante presión negativa de vacío, eliminando la necesidad de piezas que se dañan fácilmente, como las ventosas. Las ventosas de las máquinas tradicionales para fabricar bolsas entran en contacto frecuente con los materiales, lo que provoca desgaste, fugas, formación inestable de la abertura de la bolsa y altos costos de mantenimiento. El diseño sin contacto de la FK008-Ⅲ no solo ofrece una mayor velocidad de formado y mayor estabilidad, sino que también reduce la necesidad de reemplazar piezas que se dañan fácilmente en un 90%, lo que reduce la carga de trabajo y los costos de mantenimiento posteriores.

Q5: ¿Qué defectos puede tener el Sistema de inspección por visión con IA ¿Identificar? ¿Cuál es su tasa de precisión?

R: El sistema cubre dos categorías principales de problemas: defectos en la tela base y defectos en la confección de bolsas. Estos incluyen hilos redondos, agujeros, hilos gruesos, juntas y rayones en la tela base, así como desalineación de la etiqueta inferior, doblado de la etiqueta, esquinas faltantes y sellado incompleto durante el proceso de confección de bolsas. La IA identifica defectos de forma adaptativa sin necesidad de marcado manual, con una tasa de falsos negativos de tan solo el 0,05 %. En comparación con la inspección manual, la precisión se triplica y los datos de los defectos se pueden rastrear en tiempo real, lo que proporciona una base para la optimización del proceso de producción.

P6: ¿El equipo está altamente automatizado? ¿Requiere un alto nivel de cualificación por parte de los operadores?

R: El equipo utiliza una interfaz hombre-máquina intuitiva con un panel de control totalmente en chino e inglés. La configuración de parámetros, las advertencias de fallos, el recuento de producción y otras funciones se muestran claramente. Los trabajadores pueden operarlo de forma independiente tras uno o dos días de capacitación, y el equipo de mantenimiento solo necesita dos ingenieros mecánicos y un ingeniero eléctrico por turno. También proporcionamos manuales de operación detallados en chino e inglés y videotutoriales, y la capacitación in situ combina prácticas para garantizar su uso inmediato en la producción.

III. Instalación, Puesta en Marcha y Servicio Postventa: ¿Está garantizada la ejecución del proyecto en el extranjero?

P7: ¿Cuáles son los procedimientos de instalación y puesta en marcha después de que los clientes extranjeros compran el equipo?

A: Gachn ofrece un servicio llave en mano con total transparencia durante todo el proceso:

1. Se realizan pruebas completas del 100% de la máquina antes de que el equipo salga de la fábrica para garantizar el cumplimiento de los estándares de exportación;

2. Para el transporte marítimo se utiliza un embalaje oceánico estándar, con la asistencia de un equipo profesional de despacho de aduanas en los procedimientos;

3. Al llegar al sitio, 8 técnicos profesionales brindan servicio en el sitio, completando la instalación, la puesta en servicio y la producción de prueba dentro de los 30 días;

4. Durante la fase de producción de prueba, se optimizarán los parámetros en función de la producción real hasta que la tasa de calificación del producto alcance el estándar acordado antes de la aceptación.

P8: ¿Qué incluye la capacitación? ¿Cómo se garantiza el soporte técnico posventa?

R: La capacitación adopta un modelo teórico-práctico que abarca los principios de la estructura del equipo, el funcionamiento diario, el ajuste de parámetros, la resolución de problemas comunes, el mantenimiento, etc., y también se proporcionan materiales de capacitación personalizados. En cuanto al soporte posventa, el equipo cuenta con una garantía completa de 12 meses (incluyendo los sistemas eléctrico y mecánico) y actualizaciones gratuitas del sistema de control eléctrico durante 3 años. Tanto en el país como en el extranjero, el equipo posventa responderá a las consultas sobre averías en 24 horas y, en caso de emergencia, se puede coordinar el servicio técnico in situ.

Q9: ¿Cuáles son los requisitos para la fábrica y las instalaciones de apoyo para el equipo?

R: El espacio requerido para una sola unidad es de 12 m de largo × 7,5 m de ancho × 2,5 m de alto. Se recomienda que toda la planta de producción tenga una superficie mínima de 85 m × 60 m (incluyendo la zona de colocación de equipos y manipulación de materiales). Las instalaciones auxiliares deben cumplir los siguientes requisitos: suministro eléctrico trifásico de 380 V con cinco cables (potencia total: 150 kW, potencia de funcionamiento: 60 kW), caudal de agua de refrigeración de 0,6 m³/h y aire comprimido de 6-7 bar (3 m³/min). Estas son configuraciones estándar para la producción industrial convencional; los clientes pueden adaptarlas con antelación según sus necesidades.

IV. Aplicación práctica y expansión: Estos detalles le ayudan a evitar riesgos de producción.

P10: ¿El equipo tiene requisitos especiales para las materias primas? ¿Es compatible con materias primas de PP de diferentes regiones?

R: Las materias primas deben cumplir con los siguientes estándares: materias primas de PP de grado trefilado (MFI 3,5-5,0 g/10 min, 230 °C), materias primas de grado de recubrimiento (PP de grado de recubrimiento MFI 18-40 g/10 min, o una mezcla de 85 % PP + 15 % LDPE). Los aditivos pueden incluir auxiliares convencionales como masterbatch de carbonato de calcio. Nuestros equipos se adaptan a las características de las materias primas en diferentes regiones del mundo. En las primeras etapas de un proyecto, realizaremos ajustes específicos basados en las muestras de materia prima proporcionadas por el cliente para garantizar una producción estable de productos de calidad, incluso con ligeras fluctuaciones en los indicadores de la materia prima.

Consideración adicional: ¿Por qué cada vez más clientes extranjeros eligen las máquinas para fabricar bolsas de Gachn?

Además de las ventajas tecnológicas del equipo en sí, el soporte integral de toda la cadena industrial es clave: Gachn puede proporcionar soluciones de línea completas desde el dibujo, tejido circular, recubrimiento, impresión hasta la fabricación de bolsas, evitando problemas de compatibilidad entre diferentes marcas de equipos; más de 200 patentes nacionales (incluidas 28 patentes de invención) garantizan que no haya riesgos de infracción de tecnología; la amplia experiencia en proyectos en el extranjero y la familiaridad con las políticas aduaneras, los estándares industriales y los requisitos de servicio en diferentes regiones hacen que la implementación del proyecto sea más fluida.

Si su empresa está planeando una línea de producción de bolsas de válvula o desea modernizar su equipo actual de fabricación de bolsas, ¡contáctenos para obtener una solución personalizada! Complete el formulario de consulta a continuación y nuestros asesores técnicos le brindarán asesoramiento sobre la selección de equipos, cálculos de capacidad y presupuestos detallados en 48 horas. También puede obtener un video gratuito sobre el funcionamiento del equipo FK008-III y un manual de casos de éxito.